产品中心

PRODUCTS

SD620系列通用型中压三电平变频器是通用型变频器,软硬件技术领先,保护功能齐全,在城市供水,污水处理,高速风机,油田抽油机,潜油泵 ,卷绕机械,提升机,转载机,球磨机,空压机,注塑机,化工行业,水泥厂,造纸业,中央空调,冶金行业,电力行业等各个行业得到广泛应用。

技术领先

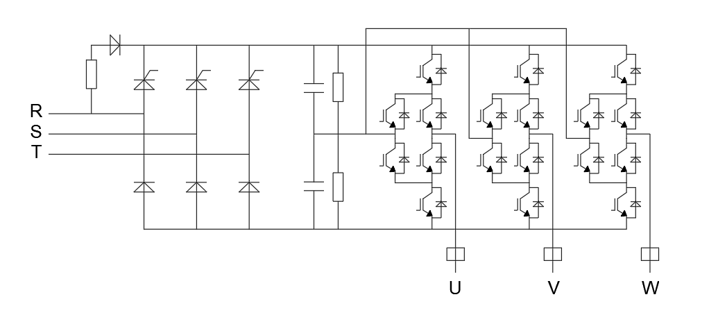

○ 三电平拓扑图结构,IGBT中点钳位技术;

○ 三电平PWM整流技术,电网输入电流谐波满足电网要求;

○ 适用于各种永磁同步电机和交流异步电机;

○ 可实现开环矢量,闭环矢量同步电机控制;

○ 可实现同步电机弱磁扩速控制;

○ 可实现交流异步电机开环,闭环矢量控制;

○ 可实现多机主从同步控制;

○ 1Hz可实现转矩150%,1分钟。

四象限一体化结构思想

○ 四像限变频器可控整流+逆变一体化结构设计;

○ 模块化结构设计,体积小,可减小/减少防爆箱,为客户降低防爆箱成本;

○ 煤机设备集成一体化设计,节约空间;

○ 界面清晰,操作直观简便;

○ 专业严苛震动测试,抗震性能优越;

○ 专业驱动技术保证核心性能;

○ 多重保护无忧运行。

热设计技术

○ 采用全球领先的热设计软件,确保散热。

○ 全系列带热管散热器测试温升。

○ 风冷水冷两种散热模式可定制。

高可维护性

○ 模块化结构设计,机芯模块可直接贴装在热管上,无需二次拆散组装;

○ 避免拆装过程的质量不受控等因素,大大提高了产品的可靠性;

○ 功率密度高,体积紧凑;

○ 提高装配效率,降低生产成本;

○ 整机结构模块化活页设计理念,IGBT可方便拆卸,大大提高了产品的可维护性,节约维护时间。

应用场合

皮带机、刮板机、永磁滚筒、绞车、提升机、油田磕头机、潜油泵、各种水泵及各种防爆或者非防爆变频应用场合。

|

功能描述 |

规格指标 |

|

|

输入 |

输入电压(V) |

AC 3PH 520V(-15%)~690V(+10%) 额定电压:660V |

|

AC 3PH 969V(-15%)~1254V(+10%) 额定电压:1140V |

||

|

AC 3PH 2805V(-15%)~3630V(+10%) 额定电压:3300V |

||

|

输入频率(Hz) |

50Hz/60Hz,允许范围47~63Hz |

|

|

输出 |

输出电压(V) |

0~输入电压 |

|

输出频率(Hz) |

0~650Hz |

|

|

技术控制性能 |

控制方式 |

空间电压矢量控制模式, 无速度传感器矢量控制模式 |

|

电机类型 |

异步电机、永磁同步电机 |

|

|

调速比 |

异步电机1:200(SVC),永磁同步电机1:20(SVC) |

|

|

速度控制精度 |

±0.2%(无PG矢量控制) |

|

|

速度波动 |

±0.3%(无PG矢量控制) |

|

|

转矩响应 |

<20ms(无PG矢量控制) |

|

|

转矩控制精度 |

<10%(无PG矢量控制) |

|

|

启动转矩 |

异步电机:0.25Hz/150%(无PG矢量控制) |

|

|

永磁同步电机:2.5Hz/150%(无PG矢量控制) |

||

|

过载能力 |

150%额定电流60s |

|

|

180%额定电流3s |

||

|

200%额定电流1s |

||

|

运行控制性能 |

频率设定方式 |

数字设定、模拟量设定、脉冲频率设定、多段速运行设定、简易PLC设定、PID设定、MODBUS通讯设定、可实现设定的组合和设定通道的切换 |

|

自动电压调整功能 |

当电网电压变化时,能自动保持输出电压恒定 |

|

|

故障保护功能 |

提供过流、过压、欠压、过温、缺相、过载等30多种故障保护功能,可记录故障时变频器运行的详细状态,并具有故障自动复位功能 |

|

|

转速追踪再启动功能 |

实现对旋转中的电机的无冲击平滑起动 |

|

|

外围接口 |

端子模拟量输入分辩率 |

不大于20mV |

|

端子开关量输入分辩率 |

不大于2ms |

|

|

模拟量输入 |

2 路(AI1、AI2)0~10V/0~20mA, |

|

|

模拟量输出 |

2 路(AO1、AO2)0~10V /0~20mA |

|

|

数字输入 |

5 路普通输入,最大频率1kHz,内部阻抗:2.4kΩ |

|

|

1 路高速输入,最大频率50kHz |

||

|

数字输出 |

2 路高速脉冲输出,最大频率50kHz |

|

|

1 路Y 端子开路集电极输出 |

||

|

继电器输出 |

两路可编程继电器输出 |

|

|

TA1公共端 TB1常闭 TC1常开 |

||

|

TA2公共端 TB2常闭 TC2常开 |

||

|

触点容量:1A/AC250V,1A/DC30V |

||

|

其它 |

安装方式 |

支持壁挂式、落地式、法兰式安装三种方式 |

|

运行环境温度 |

-20~50℃,40℃以上降额使用 |

|

|

平均无故障时间 |

2 年(25 度环境温度) |

|

|

防护等级 |

IP20 |

|

|

冷却方式 |

风冷 水冷 |

|

变频器在煤矿皮带机上的应用

在煤矿正常生产中,电能消耗很大,电费在运行成本中占很大的比重。其中通风、提升、排水、压气、运输等设备的电能消耗占2/3以上,有很大一部分电能被白白浪费掉。因为在设计时电气设备都留有裕量,但是在实际运行中很少能达到固定的负荷。此外,为了在固定的工况点运行,采用固定的调节措施来维持正常运行,例如串电阻调节电流等,很大部分电能就被调节器浪费掉。煤矿运输设备是煤矿正常生产的前提,而运输设备的核心是皮带机。由于煤的密度的不均匀性,使皮带机上的负荷也不均匀。若长时间处在欠载状态导致无功功率增加,则会导致电机发热严重,产生较大的谐波,影响其他电器设备的运行。由于传统的皮带机电机在调速时多采用串电阻调速,导致在电阻上损耗了大部分电能,而且还不能实现无级调速,所以在现代化矿井中进行了改造,通过变频器实现对电机的控制,这也有利于自动化的实现。

三电平电路原理图

变频器具有很多作用,把它应用于煤矿皮带机上,不仅可使皮带机更易操控,而且有助于皮带机实现节能降耗,符合煤矿皮带机的现代化发展要求。为使变频器在煤矿皮带机上得到更好的推广与应用,文章将围绕该方面展开分析,希望能够给相关人士提供重要的参考价值。

一、变频器内容分析

技术的发明与进步,实现了生产的自动控制,当前,变频器的使用较普遍,在煤炭生产中也已经使用了性能更加稳定的变频器,变频器主要是通过对微电子技术和变频技术的整合,合理调节电机工作电源频率,使交流电动机电力得到有效控制的新型应用设备,以此全面调节作业速度,控制作业流程,使煤炭产量更加稳定。变频器的工作原理并不复杂,主要是增加了调节功能,其部件构成主要是整流、滤波、逆变、驱动部件、制动部件、检测部件及微处理部件等,不同的部件有不同的功能作用,满足变频需要。其工作原理主要是通过改变电源频率大小,科学有效调节电源电压,使电压更能满足实际生产需要,为实际操作提供更加稳定安全的电源电压,对电源做好自动监测,对过载、过流,过压,过热进行良好保护,体现保护功能,最终实现调速和节能的根本目标。变频器有多种形式,根据直流电源性质一般有电流型变频器和电压型变频器两种,两种变频器的功能不一致,需要根据实际情况选择使用,发挥变频器主体功能。电流型变频器能够有效保证电流稳定,通过中间直流环节做到设备储能,时刻调节电压大小,有效扼制电流起伏变化,使电压数值更加接近正弦波,这种变频器主要是在负载电流变化大的工作场所选用,能够发挥其最大功效;电压型变频器在中间直流环节使用大电容作为储能环节,使负载无功功率得到有效的缓解,使通过的电压更加稳定,确保传输设备安全,这种变频在负载电压变化较大的场所应用较多,能够发挥其最大功效,确保设备运行安全。

二、变频器的主要作用

(一)软起动和软停车

利用变频器对皮带机驱动,可以通过电机的慢速启动,带动皮带机缓慢启动,将皮带内部存储的能量慢慢释放,使皮带机启动过程中形成的张力很小,对皮带几乎不造成危害;停车时的减速度任意可调,这样可将皮带机停车时产生的冲击减少至最小。

(二)降低带强

采用变频器驱动后,由于变频器的启动时间可调皮带机的启动时间延长,大大降低了对皮带带强的要求。

(三)功率平衡

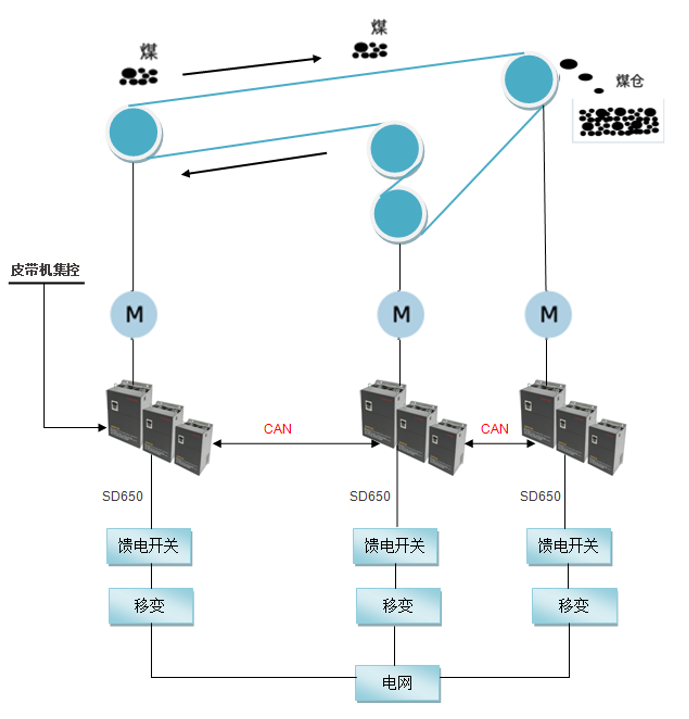

煤矿皮带机系统多为双滚筒驱动或多滚筒驱动,一般是采用一拖一控制,当采用多电机驱动时,采用主从控制,实现功率平衡,保证电机同步性能。

(四)降低设备的维护量

变频器是一种电子器件的集成,它将机械设备的寿命转化为电子的寿命,降低了设备的维护量。

在实际应用过程中,由于降低了起动冲击,皮带机机械系统的设备损耗也随之降低,减少了皮带机机械部分的检修量,尤其是托辊及滚筒的寿命成几倍地延长。

(五)节能

通常情况下,煤矿用电机设计裕量大,大部分时间不能满载运行,当轻载或者空载时,常常造成不必要的电能损失。采用变频器驱动后,变频器可以根据负载轻重自动调节皮带速度。而且采用变频器驱动后,电机与减速器之间是直接硬联系,减少了液力祸合器环节,传递效率得到了很大的提高。此外,由于煤矿通常离变电站距离较远,不同时段电压波动较大,利用变频器的自动稳压功能,可以达到节能的效果。

三、变频器在煤矿皮带机上的应用方案

(一)系统应用

系统应用效果体现在两个方面:一是能够减少能源消耗。对于一些生产区段煤炭数量少的情况,其整体传输数量不大,那么,就可以根据煤炭传送数量对速度进行调节,使数量与速度相符,既节省了成本,同时也减少了消耗,降低了皮带机运行磨损率;二是提高生产能力。针对大量煤炭生产,需要提高传送速度才能保证任务完成,此时,需要通过速度调节,全面发挥皮带机运输能力,确保煤炭输送量处于满负荷状态,通过全速运行进一步提高皮带机速度,保证了煤炭生产任务如期完成。

(二)系统结构

高压变频器全面在煤矿皮带机上的应用,大大改变了传统生产方式,其系统更新与改良后明显优于现有运行模式。为了进一步减少改良成本,需要合理计算与设计,确保在充分发挥高压变频器的基础上,达到节省投入的目的,所以说,进行应用与改造方案设计,其基本原则是坚持成本节约,充分保证发挥原有功能基础上,避免出现影响皮带机电气性能、运输能力的问题,设计安装时,要根据生产能力解决好技术问题,对现场调研是重点,需要综合考虑煤矿现场工况、变频器性能、工作运转水平等实际条件做好现场改良。运行方式可以根据生产量做出正确的选择,可以是“双驱”或“多驱”的设计,不同的生产总量与性能和模式有直接关联。“双驱”就是两台变频器,一主一从,从机跟随主机,确保电机在原有基础上改良生产状况;“多驱”主要是指多台变频器,一主多从,从机跟随主机,实现功率平衡,提高原有运行功率。为了保证自由调节,可以根据现场工况,主从之间可通过电控箱PLC实现自由切换,通过科学有效的变频调节,达到连续稳定生产传输的根本目标,充分降低生产能耗。

(三)系统功能

整个系统运行效率较高,其功能强大,主要表现在几个方面。一是能真正实现皮带机软启动。全面的应用高压变频器,能够大大改良现有煤矿皮带机功能,在皮带机驱动电机时,高压变频器可以实现变频控制,确保电机低频大转矩启动,使皮带机控制系统能够达到软启动的目的,有效解决了启动问题并延长了电机寿命。二是能实现多电机驱动功率平衡输出。通常指的是“一拖二”运行模式,通过对两个电机的有效控制,使两台电机电流、功率、力矩达到相同的数值,形成均衡的功率输出。三是能降低皮带机带强。变频器启动能在1s~999s内随意调节,实际作业时多设置在30s~200s范围内,能够降低皮带机在启动过程中对整个机械设备的冲击,降低故障率和维护量,减少皮带机带强,更好地维护设备,降低皮带机全年的维护量。四是能实现节能降耗。根据煤仓煤量对变频器输出频率调节,避免电动机功率浪费。

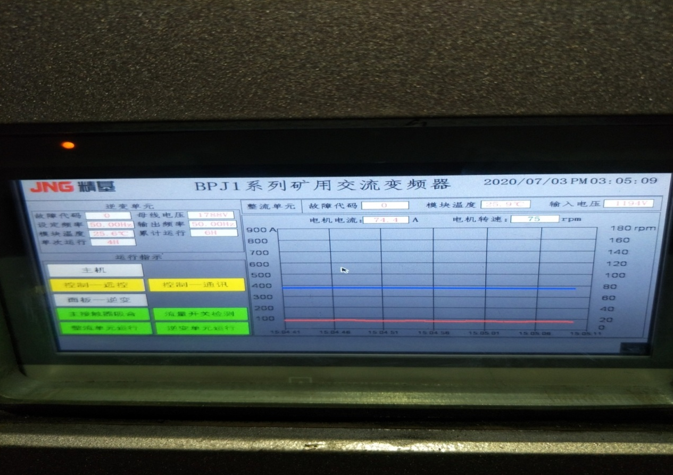

现场调试参数表:

|

序号 |

参数 |

主机 |

从机1 |

从机2 |

从机3 |

备注 |

|

1 |

F0-02 |

4 |

2 |

2 |

2 |

逆变侧 |

|

2 |

F0-03 |

12 |

10 |

10 |

10 |

逆变侧 |

|

3 |

F4-29 |

5 |

5 |

5 |

5 |

逆变侧 |

|

4 |

A0-01 |

1 |

2 |

3 |

4 |

逆变侧 |

|

5 |

A0-04 |

0 |

1 |

1 |

1 |

逆变侧 |

|

6 |

A0-06 |

1 |

0 |

0 |

0 |

逆变侧 |

|

7 |

A0-09 |

1 |

1 |

1 |

1 |

逆变侧 |

|

8 |

A0-11 |

4 |

4 |

4 |

4 |

逆变侧 |

|

9 |

P0-02 |

2 |

2 |

2 |

2 |

整流侧 |

|

10 |

P8-02 |

2 |

2 |

2 |

2 |

整流侧 |

某煤矿北四盘区是下运皮带,使用的是三行公司1000KW四象限变频器,三用一备共四驱,现场通过CAN通讯进行一主二从控制,实现主从功率平衡,从调试完成后,北四盘区整个系统运行稳定,大大提高了生产效率。

结论:

简而言之,变频器在煤矿皮带机上的应用,使皮带机功率显著提升,节能效果明显,皮带机整体运行的可靠性、安全性大幅提升,在国家大力提倡节能减排、倡导绿色生产的今天,皮带机电控系统技改对社会发展有着良好的促进意义

|

AC660V系列 |

|||

|

序号 |

额定功率(KW) |

额定电流(A) |

|

|

1 |

55 KW |

65 A |

|

|

2 |

75 KW |

86 A |

|

|

3 |

90 KW |

100 A |

|

|

4 |

110 KW |

120 A |

|

|

5 |

132 KW |

150 A |

|

|

6 |

160 KW |

175 A |

|

|

7 |

200 KW |

215 A |

|

|

8 |

220 KW |

245 A |

|

|

9 |

250 KW |

260 A |

|

|

10 |

280 KW |

299 A |

|

|

11 |

315 KW |

330 A |

|

|

12 |

355 KW |

374 A |

|

|

13 |

400 KW |

410 A |

|

|

14 |

450 KW |

465 A |

|

|

15 |

500 KW |

550 A |

|

|

16 |

560 KW |

600 A |

|

|

17 |

630 KW |

680 A |

|

|

AC1140V系列 |

|||

|

序号 |

额定功率(KW) |

额定电流(A) |

|

|

1 |

37 KW |

23 A |

|

|

2 |

45 KW |

28 A |

|

|

3 |

55 KW |

36 A |

|

|

4 |

75 KW |

50 A |

|

|

5 |

90 KW |

60 A |

|

|

6 |

110 KW |

73 A |

|

|

7 |

132 KW |

85 A |

|

|

8 |

160 KW |

104 A |

|

|

9 |

200 KW |

128 A |

|

|

10 |

250 KW |

160 A |

|

|

11 |

315 KW |

195 A |

|

|

12 |

400 KW |

250 A |

|

|

13 |

500 KW |

310 A |

|

|

14 |

630 KW |

395 A |

|

|

15 |

710 KW |

450 A |

|

|

16 |

800 KW |

500 A |

|

|

17 |

1000 KW |

620 A |

|

|

AC3300V系列 |

|||

|

序号 |

额定功率(KW) |

额定电流(A) |

|

|

1 |

250 KW |

54 A |

|

|

2 |

315 KW |

68 A |

|

|

3 |

355 KW |

76 A |

|

|

4 |

400 KW |

86 A |

|

|

5 |

450 KW |

97 A |

|

|

6 |

500 KW |

108 A |

|

|

7 |

560 KW |

121 A |

|

|

8 |

630 KW |

136 A |

|

|

9 |

710 KW |

153 A |

|

|

10 |

800 KW |

173 A |

|

|

11 |

900 KW |

194 A |

|

|

12 |

1000 KW |

216 A |

|

|

13 |

1120 KW |

242 A |

|

|

14 |

1250 KW |

270 A |

|

|

15 |

1400 KW |

302 A |

|

|

16 |

1600 KW |

346 A |

|

|

17 |

1800 KW |

389 A |

|

|

18 |

2000 KW |

432 A |

|

|

19 |

2240 KW |

484 A |

|

|

20 |

2500 KW |

540 A |

|

|

21 |

2800 KW |

605 A |

|

|

22 |

3150 KW |

680 A |

|

|

23 |

3550 KW |

767 A |

|

|

24 |

4000 KW |

864 A |

|

|

25 |

4500 KW |

972 A |

|